Die digitale Technik ist seit Jahren in der Hörgeräteakustik ein wichtiger Bestandteil in der Signalverarbeitung. Seit einigen Jahren hat die digitale Technik auch in der Otoplastik-fertigung Einzug gehalten. Nachfolgend wollen wir den Vorgang der digitalen Fertigung in den einzelnen Schritten vorstellen.

Scannen

Die Scanner von smart optics erfüllen technisch höchste Ansprüche. Der „mono Scan“, die smart optics Shoplösung für die Audiologie, ist ein 3D-Scanner zur Digitalisierung von Gehörgangsabformungen und wurde für den täglichen Einsatz im Ladenlokal des Akustikers konzipiert. Mit nur wenigen Handgriffen kann der Silikonabdruck schnell und einfach digitalisiert werden.

Der kleine systemunabhängige Scanner „duo Scan“ kann mühelos an jedem Arbeitsplatz eingerichtet werden und wurde speziell für den täglichen Einsatz im Ladenlokal des Akustikers konzipiert. In einem ununterbrochenen, leisen, Scanvorgang werden mittels Lichtmusterprojektion gleichzeitig zwei Ohrabdrücke erfasst, vermessen und als digitale Datei gespeichert.

Dank der Verwendung einer innovativen LED-Projektionseinheit sind sie nicht nur äußerst genau, sondern auch wartungsarm und langzeitstabil. Die Geräte werden als offene Systeme angeboten, d.h. der Kunde ist frei und ungebunden in der Wahl der Designsoftware respektive des Herstellers. Zudem besteht keine Limitierung der jährlichen Anzahl von Scans, keine Lizenzgebühren, keine Scangebühren, keine zwingenden Updates. Also ein sehr faires, gut kalkulierbares Produkt.

Modellieren

Die Abformungen werden gescannt und digital gespeichert. Der Scan geht in die Secret Ear Designer Software der Firma Cyfex AG:

„Secret Ear Designer ist die leistungsstarke Otoplastik-Modellier-Software für die digitale Fertigung von Gehörschutz, Ohrpassstücken und In-Ear-Monitoring-Systemen. Die Applikation ermöglicht Anwendern komfortables, intuitives und zeitsparendes Arbeiten und zeichnet sich durch einen hohen Automatisierungsgrad aus. Mit nur einer Lizenz lassen sich sowohl HdO- wie auch IdO-Otoplastiken modellieren.“ – Cyfex AG

Mit dem Secret Ear Designer werden die Otoplastiken dann direkt aus den gescannten Abformungen digital modelliert. Bei der Modellierung werden die Form, Schlauchbohrung, Zusatzbohrung, Stufe, Wachsung, externe Hörer etc. für jede Otoplastik einzeln individuell angepasst und als STL-File für Jahre gespeichert.

(mehr Informationen und Videos unter www.cyfex.com)

Vorbereiten

Optional kann das Programm Platforming Solution (ehemalig Secret Ear Manager) der Firma Cyfex genutzt werden, um Aufträge übersichtlich zu verwalten und den Überblick bei großen Produktionen zu behalten. Zudem bietet es gewisse Zusatzmodule, die die Druckvorbereitung bei großen Aufträgen vereinfacht (Nesting zur automatisierten, optimalen Anordnung der Ohrstücke auf der Plattform, Multilayer für den Druck von mehreren Stockwerken,…).

“Das Platforming Solution ist Gold wert. Ich konnte meine externen Kunden an meine bestehende Auftragsverwaltung anbinden und behalte den Überblick über die Einhaltung der Termine. Zusätzlich konnten Arbeitsabläufe zusammengefasst und dadurch die Produktivität entscheidend gesteigert werden.“

Elmar Eck, Geschäftsführer, LaborService Eck e.K., Paderborn

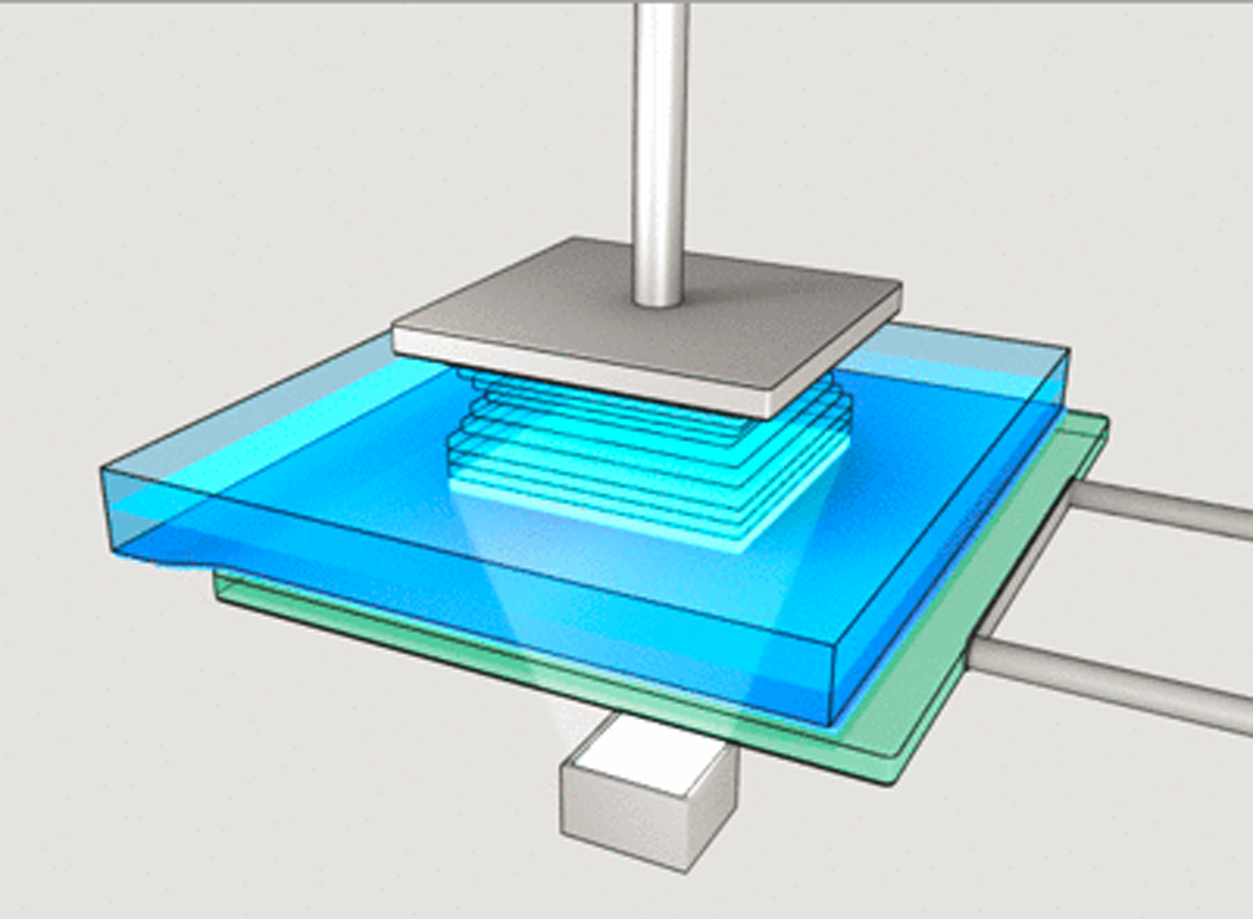

3D Druck mit der Asiga Freeform Serie

Die ASIGA FREEFORM SERIE (PRO2 und PICO2) arbeitet nach dem bewährten DLP Verfahren. Die Maschine enthält drei kritische Elemente: eine Wanne, der sog. Build Tray, welcher das zu verarbeitende Material enthält, eine Bauplattform, die sich von oben in den Build Tray hineinsenken und herausziehen lässt und einen UV-LED Projektor, der von unten ein Bild in den Build Tray projizieren kann.

ASIGA setzt bei diesen Komponenten auf maximale Qualität und Technologie. Die Build Trays sind auf das patentierte Slide and Separate Bauverfahren angepasst, die Bauplattform wird von einem intelligenten Servomotor immer perfekt positioniert und der Projektor ist ein State-of-the-Art Full-HD Projektor, mit einer professionellen 385 nm UV Lichtquelle.

Um die Druckdaten zu generieren werden die, in der Cyfex-Software aus dem Scan fertig modellierten, digitalen Ohrstücke auf einer Plattform angeordnet, die der Grundfläche des Bauraums des Maschine entspricht, beim Modell PRO75 sind dies 140 x 80 mm. Die ASIGA Composer Software erstellt dann in einstellbaren Schichtabständen (Standard für harte Otoplastiken sind 0.100 mm, für In-Ohr-Schalen 0.050 mm) jeweils ein Schwarz-Weiß Bild des Querschnitts aller Objekte die sich auf der Plattform befinden.

Material

Je nach gewünschtem Endprodukt wird der Build Trays mit dem passenden Material ausgewählt und in den Drucker eingesetzt (durch die Verwendung eines Build Trays pro Material ist ein Materialwechsel innerhalb einer Minute durchgeführt).

Durch die Entscheidung materialoffen für alle Anbieter zu sein, kommt der Kunde in die vorteilhafte Position, frei wählen zu können unter den am Markt agierenden Materialherstellern und auf Trends und Entwicklungen (sowohl im Preis als auch in den Materialeigenschaften) schnell reagieren zu können. Eine Abhängigkeit wird hiermit vermieden. Durch enge Kooperationen mit den zugelassenen Medizinprodukte Herstellern DETAX, Dreve und pro3dure wird sichergestellt, dass alle am Markt verfügbaren Materialien mit optimierten Bauparametern schnell und zuverlässig verarbeitet werden können.

Man unterscheidet drei Materialkategorien: „Mould“ Materialien, also farbige und transparente Materialien für harte Otoplastiken und Gehörschutz. „Shell“ Materialien für den Bau von harten IdO-Otoplastiken. „Cast“ Materialien zur indirekten Herstellung von Silikon-Ohrstücken verschiedener Shore-Härte (gedruckt wird nur ein formgebender dünner Kokon, der später mit dem Silikon der Wahl gefüllt, zerbrochen und entfernt wird).

Der Bauprozess

Die Bauplattform senkt sich in die Flüssigkeit und nähert sich der Unterseite des Build Trays auf den eingestellten Schichtabstand. Der Servomotor überprüft hierbei automatisch immer die exakte Position der Bauplattform.

Der DLP Projektor wirft dann pixelgenau das Bild einer Schicht auf die transparente Unterseite des sog. Build Trays, in dem sich das flüssige, reaktive Harz befindet. Dort wo das Harz vom UV Licht getroffen wird härtet es aus. In allen gängigen DLP Systemen entsteht eine Haftung zwischen der neugeformten Schicht und der Unterseite der Wanne. Um die nächste Schicht zu projizieren, muss die Bauplattform angehoben werden bis die Schicht abgelöst ist. Im Anschluss wird die Plattform wieder herangefahren, diesmal so, dass die neugeformte Schicht exakt einen Schichtabstand von der Unterseite entfernt ist.

Dieser Prozess wiederholt sich kontinuierlich und formt so Schicht für Schicht die Ohrstücke (durch die 20 cm Bauhöhe sind sogar mehrere Stockwerke an Ohrstücken möglich).

Das Besondere an der ASIGA FREEFORM SERIE (PRO2 und PICO2) ist die Konstruktion des Build Trays, dieser hat eine flexible Teflonfolie als Unterseite, anstelle einer starren beschichteten Glasplatte, wie sie sonst üblich ist.

In Kombination mit einem Servomotor und einer intelligenten Software, die die Geschwindigkeit der Bauplattform beim Ablösevorgang der benötigten Kraft anpassen kann, erhält man die niedrigsten möglichen Ablösekräfte und kann somit hohe Geschwindigkeiten bei dauerhaft stabilen Bauprozessen fahren.

Dies ermöglicht eine wartungsarme, höchst effiziente Produktion von Ohrstücken (zwischen 20 und 40 Ohrstücke pro Stunde). Die verwendete UV LED kann auch Materialien verarbeiten, die für wasserklare, farbneutrale Ohrstücke nötig sind.

Nachbearbeitung

Waschen

Die Bauteile werden von der Plattform entfernt und in einem separaten Gefäß mit Isopropanol (Reinheit ≥ 98 %) für 3 Min. im Ultraschallbad/auf der Rüttelplatte* von überschüssigem Harz gereinigt. Anschließend werden Öffnungen, Bohrungen und Spaltbereiche evtl. zusätzlich mit Druckluft gereinigt und ggf. die Bauteile vorsichtig von der Stützstruktur entfernt. Danach kommt ein weiterer Reinigungszyklus im frischen Isopropanol für weitere 3 Min. im Ultraschallbad / auf der Rüttelplatte*. *Rüttelplatte hat sich als sanfter und effizienter herausgestellt.

Aushärten

Die Eigenschaften des Endproduktes sind u.a. vom Nachbearbeitungsprozess abhängig. Dieser wird vom Hersteller jeweils zum Material angegeben. Die richtige Nachbelichtung ist für die Biokompatibilität und mechanische Eigenschaften wichtig. Es muss sichergestellt sein, dass die Oberfläche frei von Sauerstoff ist, da dieser eine vollständige Aushärtung verhindert. Hierzu verwendet man das Xenonblitzlichtgerät Otoflash G171 mit Schutzgasatmosphäre (Stickstoff-Flutkammer).

Polieren

Durch den schichtweisen Aufbau im Drucker ist es für gewöhnlich nötig harte Ohrstücke (Moulds) zu polieren, um zum einen die Oberfläche vor Schmutzansammlung zu bewahren und um die volle Transparenz, bis hin zum Hochglanz, zu erreichen. Die Handarbeit kann man sich hier größtenteils erleichtern, z.B. durch Poliermaschinen der Firma OTEC:

Die OTEC-Maschinen Serie ECO-Maxi sind kleine Gleitschleifmaschinen, welche die Oberflächen von Otoplastiken in kurzer Zeit glätten und mit denen eine feine Politur erzeugt werden kann. Abrasive Schleifkörper tragen das Material schonend von der Oberfläche ab und sparen somit enorm viel Handarbeit. Es können zeitgleich bis zu 20 Teile in einem Arbeitsgang bearbeitet werden. Durch die kompakte Bauweise ist sie sehr platzsparend. OTEC bietet kostenlose Versuche an, um Ihnen zu zeigen, welche Oberflächen mit den Maschinen erzeugt werden können.#

Lackieren

Optional können die Ohrstücke noch mit klarem oder farbigem Lack lackiert werden (z.B. von DETAX, Luxaprint® shellac color), dies bringt die volle Farbbrillianz und Transparenz des Ohrstücks hervor und bewahrt zudem die Langlebigkeit durch eine Versiegelung der Oberfläche.

![]()

Dr. Stephan Weiß

Carl-Zeiss Promenade 10

07745 Jena

+49 3641 9283127

info@3dxs.de